Prefabrykacja elementów dachu

Pracuję w dekarstwie od ponad 25 lat. Jednak nie oznacza to, że stosuję przy budowie dachów przestarzałe technologie. Owszem podstawy są wciąż te same, ale zmieniający się rynek budowlany wymaga elastycznego dostosowania się do sytuacji i znalezienia własnego sposobu na wykonywanie dachów przy wykorzystaniu zdobytej wiedzy i wieloletniej praktyki.

Tekst JAKUB MAĆKOWIAK

Nie ma nic odkrywczego w tym, że dach – ze względu na ogromnie ważną funkcję, jaką pełni w budynku – powinien być wykonany przez wykwalifikowane osoby zgodnie z projektem. Każdy element dachu musi być wykonany dokładnie, starannie i estetycznie. W końcu jest on wizytówką każdego domu. Kłopot w tym, że cała branża dekarska ma problemy z pracownikami, a dachów nie ubyło (nawet teraz podczas kryzysu gospodarczego). Inna kwestia jest taka, że praca na dachu jest trudna, a warunki pogodowe – zmienne. Każdy z nas dekarzy chciałby spędzić na górze jak najmniej czasu.

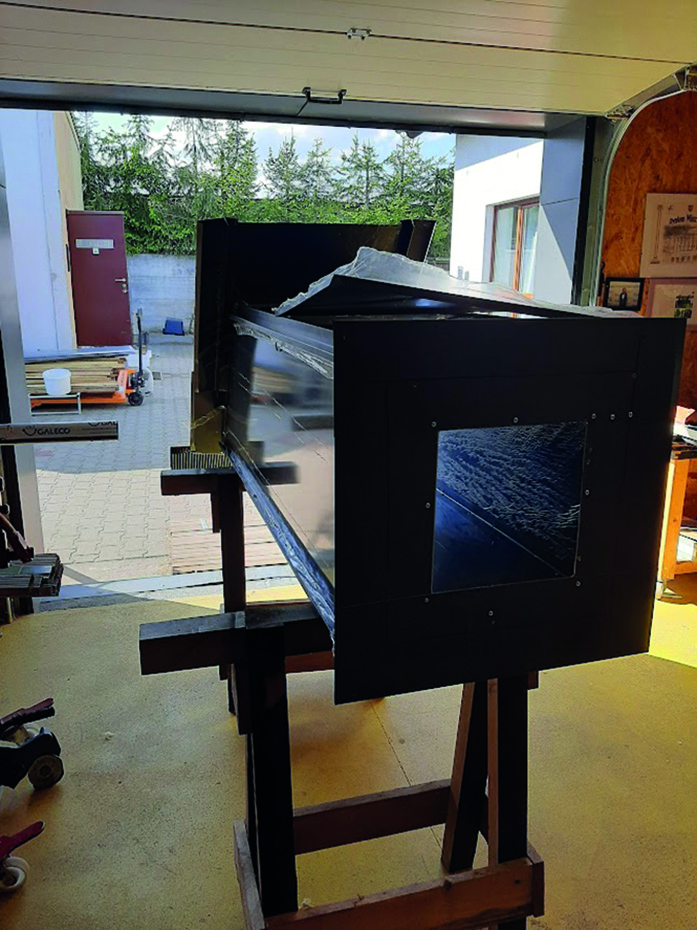

Znalazłem rozwiązanie, które przyspiesza wykonanie dachu. Zapewne większość słyszała już o prefabrykacji domów jednorodzinnych. Dzięki wielu różnorodnym technikom cały budynek może zostać stworzony w fabryce, przetransportowany na plac budowy i gotowy do zamieszkania nawet w kilka dni. Skorzystałem z tego patentu i w 2019 roku wykonaliśmy pierwszy prefabrykowany komin. Dużo robiliśmy wtedy nowych dachów. Współpracowaliśmy też z deweloperami. Wiadomo, że w budynkach wielorodzinnych dachy i ich elementy są powtarzalne. I że jest ich dużo. W umowach – jak każda z firm podwykonawczych – mieliśmy zapisane kary umowne za każdy dzień opóźnienia. Procentowo niewielkie, ale w skali całego przedsięwzięcia – dość duże. Dodatkowo w tamtym czasie aura nam nie sprzyjała – prawie trzy tygodnie padało i trudno było wypełniać każdy dzień postojowym czy urlopem. Termin zakończenia budowy się zbliżał, a prace były w powijakach. Pewnego poranka stwierdziłem, że warto zaryzykować i spróbować zrobić jeden komin na warsztacie. Pojechaliśmy go „przymierzyć” na budowę i pasował! Ten „krok” dał nam pewność, że idziemy w dobrym kierunku i w ten sposób zrobiliśmy 40 kominów. Wszystkie pasowały. Przenieśliśmy więc robotę do warsztatu i działaliśmy z pełną mocą. Każdy dzień był wypełniony pracą i wymiernym zyskiem dla każdego z nas.

Teraz ekipą sześciu osób zajmujemy się prefabrykacją elementów dachu, takich jak kominy czy lukarny (kafry), ale też innych, na przykład płotów. Wykorzystujemy zwykle do tego powlekaną blachę stalową, która jest jest jednym z najpopularniejszych materiałów stosowanych do krycia dachów oraz wszelkich obróbek kominów.

Prefabrykacja, czyli wstępne przygotowanie elementów składowych

Prefabrykacja dachu to rozwiązanie, które można stosować zarówno na budynkach wolno stojących, jak i na dużych budowach. Wykonanie dachu z wykorzystaniem elementów wcześniej przygotowanych w ciepłym i suchym warsztacie sprawia, że taki dach powstaje szybko i wyróżnia się większą wytrzymałością.

Wszystkie elementy są precyzyjnie wykonane. Nie powstają na placu budowy, gdzie niekiedy niesprzyjające warunki atmosferyczne utrudniają roboty. Pracownicy wykonują te elementy w bardziej dla nich komfortowych warunkach, dzięki czemu cały proces przebiega sprawniej, szybciej, dokładniej i efektywniej. Przekłada się to na również na precyzję i zachowanie powtarzalności elementów. Mniejsze jest więc prawdopodobieństwo popełnienia błędów i odstępstwo od ustalonego szablonu.

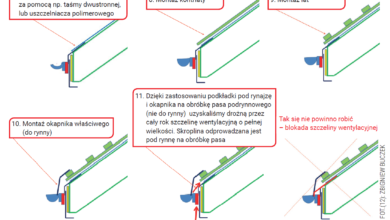

Zanim jednak gotowe elementy wylądują na dachu, najpierw analizuję projekt, ale później robimy też dokładne pomiary na budowie. Tu liczy się dosłownie każdy centymetr. Wiadomo, że dekarska precyzja jest inna niż murarska. Teraz kominy są wprawdzie systemowe, najczęściej z kształtek keramzytowych i na pewno ułatwia to ich wymurowanie, a nam wykonanie obróbki. Oczywiście można zrobić komin czy lukarnę o 1-2 centymetry szersze lub wyższe, ale zdecydowanie lepiej, jeśli są idealnie spasowane.

Materiały są dobrane do rodzaju i przeznaczeniu komina. Najczęściej są to kominy wentylacyjne, nie spalinowe. To tylko pokazuje, jakie są trendy w budownictwie. Na topie są pompy ciepła, klimatyzacja, która nie tylko chłodzi, ale też ogrzewa, a tradycyjne urządzenia grzewcze odchodzą do lamusa.

Każdy taki komin dzielę na elementy i planuję arkusze blachy tak, żeby nie tylko pasowały do siebie, ale także ostateczny efekt był estetyczny. Każdy z ekipy szykuje jeden element. Później je składamy. Gdy mamy już gotowe wszystkie niezbędne części, pozostaje tylko przetransportować je na plac budowy. Na dachu wystarczy tylko zamontować przygotowane w warsztacie obróbki. Cały montaż trwa często zaledwie 15 minut!

Zyski z gotowych kominów

Przede wszystkim nie ma przestojów spowodowanych złą pogodą, a wszyscy wiemy, jak zmienił się ostatnio klimat.

Wykonanie na gotowo elementów dachu w warsztacie to również zwiększenie bezpieczeństwa pracowników, którzy mniej czasu spędzają na dachu, ponieważ wykorzystują już gotowe, prefabrykowane kominy.

Ważna jest przy tym dobra organizacja pracy. Niczym w fabryce każdej osobie z załogi zostaje przydzielone zadanie. Teraz, po tych kilku latach pracy tworzymy zgrany zespół. Elementy są powtarzalne, więc praca idzie szybko i bardzo sprawnie. Do tej pory nie zdarzyło się, aby komin nie pasował.

Narzędzia i sprzęt

Cały ten proces nie udałby się gdyby nie ciągłe inwestowanie w profesjonalne narzędzia i sprzęt. Kluczowy był zakup żurawia ciesielsko-dekarskiego. Kiedy zaczynaliśmy w 2019 roku nie mieliśmy jeszcze dźwigu. Pierwszy komin przyspieszył decyzję o jego zakupie. Dzięki użyciu żurawia możemy wykonać więcej zleceń, ale też zrobić większe elementy. Nie ma w tej chwili takiego elementu, którego nie bylibyśmy w stanie przygotować i przetransportować na dach. Można powiedzieć, że przecież wystarczyłaby winda dekarska. Owszem, ale do niewielkich elementów, detali. Kominy są jednak dość specyficzne. Przeciętne mają 2,5-3,0 m wysokości, a jeszcze trzeba je podnieść co najmniej drugie tyle, aby nasadzić na wymurowane ściany komina.

Oprócz tego przy wykonywaniu obróbek stosujemy szablony Janka Olizarowicza. Według mnie są one najlepsze z tych dostępnych na rynku. Pozostałe narzędzia, których używamy są standardowo stosowane w blacharstwie.

JAKUB MAĆKOWIAK

Mistrz blacharstwa, mistrz dekarstwa; wiceprezes Oddziału Wielkopolskiego Polskiego Stowarzyszenia Dekarzy; orzecznik techniczny PSD. Wspólnie z ojcem Sławomirem prowadzi BLACH-BUD sp. z o.o. Współtwórca marki 3BRODY