Podłoża pod blachy płaskie

Podstawowym, współczesnym problemem jest nadmiar informacji. Ich ogrom sprawia, że codziennie dowiadujemy się czegoś nowego i z tego powodu trudno jest nam tę wiedzę ocenić. W technice, jest to możliwe, gdyż istnieje niezależna wiedza w postaci literatury opartej na sprawdzonych, starych i nowych badaniach oraz doświadczeniach szeroko rozumianych kadr naukowców, inżynierów i wykonawców różnych prac, w tym rzemieślników.

Tekst KRZYSZTOF PATOKA

Wielu dziedzinach budownictwa, w tym w technice dachowej, nie mamy tak rozumianej wiedzy fachowej w dostatecznej ilości, która umożliwiałaby odpowiednią ocenę nieustannie napływających informacji. Jedynym jej źródłem są publikacje zagraniczne oraz informacje techniczne, przeważnie zagranicznych producentów materiałów dachowych. Konieczne tłumaczenia są jednak zawsze dużym problemem, ponieważ występują różnice kulturowo-językowe, utrudniające prawidłowy przekaz tłumaczonych informacji. Jest to szczególnie widoczne w technice i dlatego interpretacja przetłumaczonych teksów decyduje o prawidłowym wykorzystywaniu zdobytej wiedzy.

Wyraźnym przykładem dobrze ilustrującym problem są różne informacje dotyczące podkładów wymaganych lub zalecanych pod pokrycia z blach płaskich. Wiadomo, że pod blachy cynkowo-tytanowe wszyscy ich producenci zalecają układanie mat strukturalnych. Jednak powodów zaleceń nie tłumaczą w sposób wystarczający, aby można było zastosować je gdzie indziej. Dlatego ze względu na dużą popularność tego rodzaju pokrycia, zalecenie to zostało automatycznie przeniesione na wszystkie typy blach płaskich, jakich używa się do budowy pokryć dachowych. Czy słusznie? Dobrym uzasadnieniem tego pytania są rąbkopodobne panele zatrzaskowe, produkowane z powlekanych blach stalowych. Zalecane przez ich producentów metody montażu podkładów są bardzo różne, czasami wyraźnie uproszczone, a czasami sprzeczne ze sobą. Dlatego warto zastanowić się, na czym polega specyfika tych pokryć po to, aby móc ocenić takie zalecenia.

WŁAŚCIWOŚCI METALI

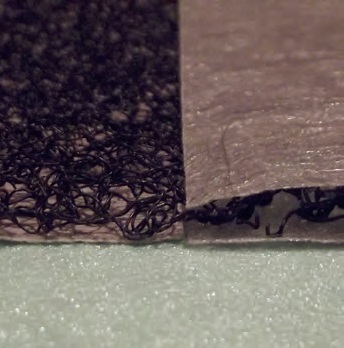

Podstawowym problemem, jaki trzeba rozwiązać wybierając metodę mocowania blach płaskich do podłoża jest rozszerzalność termiczna metali. Jest ona na tyle wysoka, że przy występujących na dachach różnicach temperatury powoduje bardzo częste przesuwanie się blachy po podłożu. Zablokowanie tych ruchów jest niewskazane i zawsze prowadzi do powstawania uszkodzeń mocowania i przez to samego pokrycia. Oprócz tego, ruchy wywołane rozszerzalnością (ruchy termiczne) blach powodują konieczność układania ich na gładkim i poślizgowym podłożu z powodu możliwości przetarcia samej blachy (fot.1) lub jej warstw antykorozyjnych. W przypadku blach cynkowych, miedzianych i aluminiowych ich warstwą antykorozyjną są ich własne tlenki powstające na powierzchni blachy pod wpływem oddziaływania tlenu lub innych składników tworzących powietrze. Procesy powstawania tych warstw są różne. Jedne z nich powstają szybciej, inne wolniej. Niektóre z czasem się pogrubiają, a inne – aby osłaniać – wymagają stałego dopływu określonych składników powietrza. Duży wpływ na te procesy mają dodatki do stopów metali, z jakich wytwarzane są blachy. Wiadomo, że popularne gatunki stali wymagają powleczenia specjalnymi powłokami, uniemożliwiającymi powstawanie rdzy na ich powierzchni pod wpływem działania wody. Istnieją również takie stopy stali, które powodują ich nierdzewność i te blachy nie potrzebują dodatkowych warstw antykorozyjnych. Takie odmiany nazywane są stalą nierdzewną. Z powodu wysokiej ceny nie są popularne na dachach.

i mury. Najbardziej na krawędziach, z których często wypłukiwane są żywice. Dlatego styki płyt wystają ponad płaszczyznę poszycia. Z tego powodu zaleca się układanie na nich mat z membranami

Oprócz tych dwóch problemów związanych z rozszerzalnością metali występuje jeszcze jeden: oddziaływania chemiczne między blachą a podłożem, na którym jest układana. Jeżeli omawiamy blachy jako materiał do budowy pokryć, to musimy zaznaczyć, że mimo znanej dużej wytrzymałości mechanicznej metali, blachy zawsze wymagają zastosowania jakiegoś podłoża z powodu swojej grubości oraz innych względów konstrukcyjnych wynikających z metod budowy dachów (na przykład mocowania). Mocowanie blach płaskich musi umożliwiać przesuwanie się pasm po podłożu.

pokryte blachą cynkowo-tytanową. Blachę zamocowano do płyt wiórowych osłoniętych tylko oplotem. Dostające się przez szpary powietrze dostarcza do płyt wilgoć i skutki są takie jak widać

SKUTKI CECH DREWNA I MATERIAŁÓW DREWNOPOCHODNYCH

Większość dachów składa się z konstrukcji drewnianej, a dodatkowo pokrycia z blachy najczęściej układa się na ruszcie drewnianym składającym się z listew (kontrłat i łat) lub z listew (kontrłat) i desek lub też samych desek. Z powodu niszczącego oddziaływania wody i pary wodnej na drewno wszystkie te elementy powinno się impregnować. Deski tworzące poszycie stanowiące podłoże dla blach są coraz częściej zastępowane przez płyty wiórowe lub sklejkę. Oba te materiały drewnopochodne są nasycone klejami lub żywicami, które bardzo rzadko są obojętne dla metali. W rezultacie albo impregnaty do drewna albo żywice, jakimi są nasycone płyty drewnopochodne, wymagają zastosowania warstw oddzielających blachy od podłoża. Od tej zasady są wyjątki. Dotyczą one desek kalibrowanych, wykonanych z suchego, sezonowanego i gatunkowego drewna (niewydzielającego żywicy). Kalibrowanych, czyli heblowanych na precyzyjnych maszynach, umożliwiających powstanie gładkiego i pozbawionego występów podłoża zbudowanego z tych desek. Oprócz tego wymaga się, aby takie podłoże było wentylowane w systemie dachu wentylowanego (według [1]). Wymóg ten wynika z możliwości wypaczania się i puchnięcia drewna zawilgoconego.

skropliny wypłukują żywice łączące wióry. Widać ich osad na kapinosach. Do osłony płyt zamiast oplotu powinno się użyć wysokoparoprzepuszczalnych membran o wysokiej gramaturze

Z tego samego powodu istnieje jeszcze jedna przyczyna powodująca konieczność stosowania warstw oddzielających blachę od drewnianego podłoża. Problem ten doskonale ilustruje zdjęcie 1. Z powodów mikro-ruchów więźby dachowej i drewnianego podłoża należy przyjąć, że w każdym dachu o powierzchni 100 m² nastąpi podniesienie ponad powierzchnię podłoża pod blachą co najmniej jednego łba śruby lub gwoździa. Wystający łeb będzie przecierał każdą blachę, powodując jej perforację w okresie 3-4 lat, zależnie od częstości zmian temperatury pokrycia, grubości blachy i odległości łba od miejsca stałego mocowania blachy. Oczywiście jest to głównie efekt działania rozszerzalności termicznej blach, która powoduje wielokrotne przesuwanie się blachy po łbie. Warto wiedzieć, że przeciętnie blacha przesuwa się po takiej nierówności około 10 tysięcy razy w ciągu roku. Takich przesunięć nie ma, gdy punkt mocowania stałego pasma blachy jest blisko łba lub innej nierówności. To, jaki wymiar oznacza słowo „blisko” powinno zostać określone w drodze kilku eksperymentów, których w Polsce nikt nie robi. Dodatkowo warto wiedzieć, że nierównościami mogącymi wywołać podobne efekty mogą być krawędzie łat lub płyt drewnopochodnych (fot. 3). Najczęściej w ten sposób działają krawędzie płyt wiórowych, które pod wpływem wilgoci puchną, zmieniając wysokość w proporcji zależnej od jakości lepiszcza (żywicy).

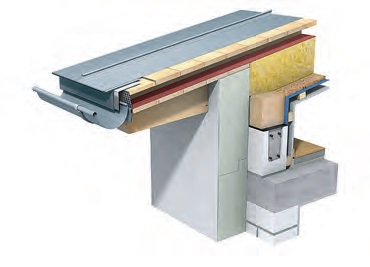

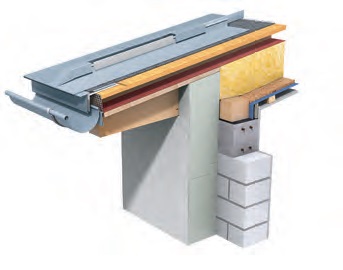

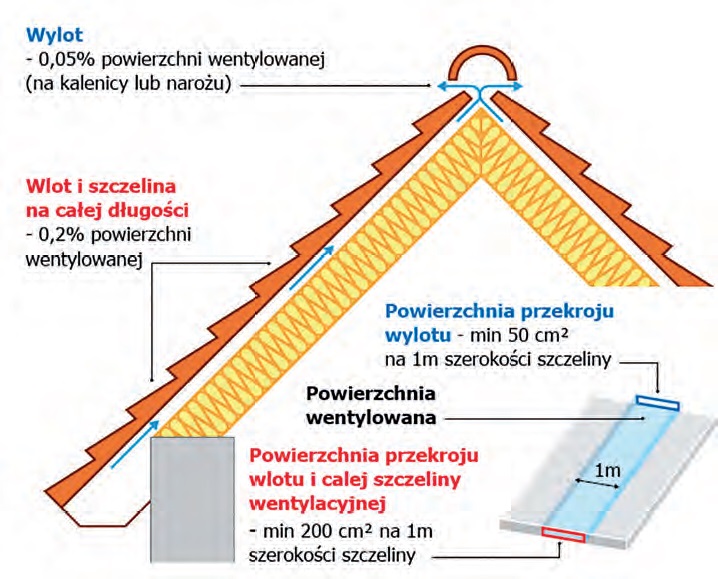

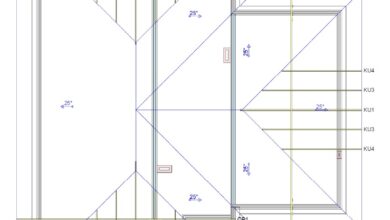

Jak z tego widać woda, para wodna i skropliny mogą wywołać wiele negatywnych zjawisk dotyczących pokryć z blach płaskich. Dlatego dla drewnianych pod-łoży pod pokrycia blaszane powszechnie zaleca się wykonywanie dachów w wersji wentylowanej (rys.1) zgodnie z zasadami podanymi w [1].

• RHEINZINK podwójny rąbek stojący

• deskowanie pełne nieimpregnowane

gr. ≥24 mm bite do czoła

• szczelina wentylacyjna

• MWK

• izolacja termiczna

• RHEINZINK listwa Klick

• warstwa rozdzielająca VAPOZINC

• płyta drewnopochodna gr. ≥22mm

• szczelina wentylacyjna

• MWK

• izolacja termiczna

RODZAJE PODKŁADÓW

Początkowo pod blachami układanymi na rąbki stosowano filce. Jednak materiały te zawsze kumulują wilgoć i dlatego innym stosowanym rodzajem podkładów były papy z drobną posypką piaskową lub tal-kiem. Gdy pojawiły się tworzywa sztuczne i membrany, stopniowo zastąpiły one papy, ponieważ w bitumach zawsze jest trochę lub więcej niż trochę – zależnie od producenta – siarki, a dodatkowo bitumy potrafią „płynąć” już przy temperaturze powyżej 80°C. Tak więc papy, podobnie jak filce, miały istotne wady. W końcówce XX wieku dużą popularność zdobyły materiały przestrzenne wykonane z tworzyw sztucznych, które są wolne od tego typu wad. Dzisiaj mają one formę mat nazywanych strukturalnymi (fot. 2), wykonanych z grubych oplotów polipropylenowych z doklejoną wysokoparoprzepuszczalną membraną wstępnego krycia (MWK). Można również kupić wersję maty w postaci samego oplotu. Z tego powodu mamy problem z nazwą: czy określenie „mata strukturalna” oznacza oplot z MWK czy może nią być również sam oplot?

na podwójny rąbek stojący z podkładem w postaci specjalnej grubej MWK, pełniącej tutaj

funkcję warstwy poślizgowo-rozdzielającej. Pod spodem jest płyta OSB. Widać dwa rodzaje

żabek

Z tym materiałem wiążą się również inne problemy. W związku z tym warto zadać sobie pytania: jak on działa i jakie spełnia funkcje? W literaturze [2, 3] jest to wyjaśnione w stopniu niewystarczającym. Chodzi znów o tłumaczenie, czyli interpretację sformułowań stworzonych w języku oryginału. W dostępnych publikacjach [2, 3] jest wymieniona zaleta mat, polegają-ca na usuwaniu wilgoci osiadającej na spodzie blach. Z tego powodu powstało nieporozumienie, błędna informacja sugerująca, że maty zapewniają wentylację blach (ramka). Po prostu usuwanie wilgoci nie zawsze oznacza wentylację w rozumieniu normy DIN 4108-3 przyjętej jako wzór w [1]. Mata, tworząc przestrzeń pod blachą powoduje, że gdy zbierze się tam para wodna lub wilgoć (skroplina), to nie działa bezpośrednio na blachę. Para wodna może mieć dzięki temu mniejsze ciśnienie cząstkowe (mniejsze nasycenie parą powietrza), a skroplina może rozłożyć się na oplocie i opaść na dół. Jak to działa widać na fot. 4 i fot. 5. Zdjęcia te pochodzą z ram stalowych i betonowych, stanowiących elementy architektoniczne i elewacyjne osłonięte blachą cynkowo-tytanową. Wykonawca nie wiedząc czemu służą przestrzenne podkłady pod tego typu blachy zastosował płytę wiórową i goły oplot. Spowodował, że skropliny pary wodnej dostarczanej pod blachy z powietrzem wypłukiwały żywicę spajającą z płyt. Żywica stworzyła bardzo nie-estetyczne nacieki (fot. 4 i fot.5), a płyta zaczęła się rozwarstwiać. Płyty wiórowe miały wysokość od 20 do 50 mm i dużo większe długości. Tak mały wymiar powoduje, że podkłady strukturalne są nie potrzebne. Powietrze, jakie powinno być pod blachami cynkowo-tytanowymi, dotarłoby do tak małych fragmentów blachy bez oplotu przez różne szczeliny. Natomiast sam oplot pokazał swoją podstawową wadę; nie osłania przed reakcjami chemiczno-fizycznymi oraz działaniem pary wodnej i jej skroplin. Błąd powstał z braku wiedzy i polegał na tym, że na większych przestrzeniach oplot tamuje przepływy powietrza pod blachą, a na małych nie. Jest stosowany po to, aby dostarczyć powie-trze, a nie żeby usuwać wilgoć w taki sam sposób, jak w szczelinach wentylacyjnych otwartych i przewiewanych powietrzem atmosferycznym (według zasad DIN 4108-3). Jednocześnie struktury oplotu rozprężają jedynie parę wodną i nie są w stanie stale jej usuwać. Z tego powodu pod poszyciami, na których leżą maty strukturalne, powinno się wykonywać szczeliny lub przestrzenie wentylacyjne według zaleceń DIN 4108-3 (rys.1, rys. 2). Na takich ma-łych powierzchniach płyty stanowiące pod-kład pod blachy cynkowo-tytanowe należy osłaniać tylko MWK. Natomiast sam oplot bez MWK może stworzyć problemy i na płytach wiórowych zawsze trzeba stosować maty strukturalne z membraną spełniającą funkcję rozdzielająco-osłonową. Sam oplot spełnia swoje zadania na dużych powierzchniach z poszyciami z desek lub innych poszyciach osłoniętych papami.

Podsumowując, maty strukturalne służą do rozprężania pary wodnej i odprowadzania skroplin spod blach oraz tworzą warstwy rozdzielająco-poślizgowe. W przypadku blach cynkowo-tytanowych spełniają w ten sposób jeszcze jedną bardzo ważną dla nich rolę: zapobiegają perforowaniu tych blach przez „gorącą wodę” [4]. Zjawisko to znają ci dekarze, którzy często układają blachy cynkowo-tytanowe i mogą obserwować jak ono wygląda. Mianowicie wszędzie tam, gdzie blacha ma pod sobą zamkniętą wodę (otoczoną na przykład klejem), która nie może się wydostać, po wielu cyklach odparowywania i skraplania para wodna uszkadza te blachy. Temu skutecznie zapobiegają maty strukturalne. Czy jednak z tego powodu muszą być stosowane pod wszystkimi rodzajami blach z innych metali?

W powyższym kontekście* należy wspomnieć o tym, że maty strukturalne nie mogą być, z punktu widzenia mechaniki przepływu, traktowane jako płaszczyzny nawiewowe. Ich rola polega na osuszaniu w trakcie zachodzących procesów termicznych.

Cytat z [2] str. 61

*ten akapit jest wydrukowany po tekście dotyczącym otworów wlotowych i wylotowych służących do wentylowania dachu, takim jak na rys.1 i 2

BLACHY MIEDZIANE, ALUMINIOWE I STALOWE

Czy zalety drogich mat strukturalnych są ważne dla blach miedzianych, aluminiowych i stalowych? Nie są i wynika to z następujących powodów: metale te są chronione przez warstwy antykorozyjne nakładane lub powstające samoczynnie o stabilnych cechach. Wiadomo, że miedź pokrywa się patyną chroniącą ją przed działaniami składników powietrza. Paty-na zmieniająca kolor blachy jest efektem utleniania. Jest to wynik reakcji pomiędzy związkami siarki obecnymi w kwaśnym powietrzu, parą wodną i samym metalem. Na powierzchni blachy tworzy się siarczan miedziowy, kwas zostaje stopniowo zobojętniony i w ten sposób powstaje zielona patyna. Natomiast aluminium, w przeciwieństwie do wielu metali, ma dużą odporność na korozję, ponieważ surowe aluminium samoczynnie pokrywa się bardzo cienką, ale skuteczną warstwą osłonową w postaci własnego tlenku. Warstwa ta za-pobiega dalszemu utlenianiu, zapewniając aluminium dobre własności antykorozyjne. Jednak powłoka z tlenków zachowuje się w ten sposób tylko w stabilnym otoczeniu (powietrzu) o określonej kwasowości o pH wynoszącej 4-8. W przypadku zanieczyszczonego kwaśnego powietrza o pH > 8 aluminium może korodować z dużą prędkością. Wielkości pH i procesy korozyjne zależą od składu stopu aluminium. W celu zabezpieczenia się producenci blach aluminiowych pokrywają blachy lakierami lub innymi powłokami dodatkowo osłaniającymi ten metal. Tak samo, lecz z większymi nakładami sił i środków, postępuje się z blachami stalowymi. Jak wiadomo najpewniejszą metodą uzyskania stali odpornej na korozję jest jej osłona kilkoma warstwami osłonowymi (3 lub 4). Jako pierwszą stosuje się warstwę cynku lub alucynku. Patrząc na polskie dachy śmiało można stwierdzić, że metoda ta okazuje się bardzo skuteczna.

Tak więc w wymienionych metalach jedynym problemem jest ich rozszerzalność, powodująca konieczność stosowania pod blachami warstw poślizgowych. Dodatkowo takie warstwy zabezpieczają przed ewentualnymi oddziaływaniami chemicznymi. Jednak nie muszą to być maty strukturalne tworzące grubą warstwę powietrza rozdzielającego blachę od podłoża. W związku z tym pod blachami miedzianymi, aluminiowymi i ze stali powlekanej coraz częściej układa się specjalne, grube wysokoparoprzepuszczalne membrany, używane również jako MWK. Taka warstwa stanowi wystarczającą osłonę rozdzielająco-poślizgową (zdjęcie 7), tańszą i łatwiejszą do układania niż maty strukturalne. Łatwiejszą, ponieważ wysokość i elastyczność mat powoduje pewne utrudnienia w montażu żabek mocujących blachy układane na rąbki. Problem ten jest często zauważalny na ścianach. Dobrze pokazuje to fot. 6, gdzie blacha cynko-tytanowa, ułożona na ścianie w postaci długich pasów, faluje się z powodu kleszczenia żabek pod wpływem działania sił ciężkości. Przechylenie żabek na nierównym oplocie mat, często powoduje podobne efekty na dachach.

STANDARDY WYKONAWCZE

Do omówienia pozostają jeszcze coraz popularniejsze pokrycia z powlekanych blach stalowych produkowanych w postaci paneli rąbkowych (rąbkopodobnych). Wielu producentów zaleca ich montaż na łatach w takim samym systemie ołatowania, jaki stosuje się pod blachodachówkami. To można uznać za standard podstawowy, ale często powodujący wadliwy montaż (fot. 8). Jest to oddzielny, szeroki temat. Bez wątpienia, dużo lepiej wspomniany rodzaj pokrycia sprawuje się na łatach wykonanych z szerszych desek (około 10 cm), które mocowane do kontrłaty stanowią podłoże nazywane „półdeskowaniem”. Można zaakceptować tę nazwę dla wszystkich podkładów wykonanych z desek przybijanych w odległości 10-20 cm między nimi. Jest to sprawdzona w Polsce metoda stosowana pod blachy układane – od końca XIX wieku – na zwój (na wurstę). Na takim podkładzie blachy są dużo bardziej stabilne i jeżeli deski są odpowiednio gładkie, a blachy odpowiednio mocowane, to wtedy ich przesuw nie powoduje uszkodzeń. Jeśli jednak chcemy w pełni zabezpieczyć blachy również przed łbami śrub lub gwoździ oraz impregnatami, to warto położyć je na warstwie poślizgowej z grubej MWK (fot. 9, 10). Uzyskujemy wtedy wyższy standard, pozwalający uniknąć wielu problemów. W tym wszystkim dużą rolę pełni dobra wentylacja pokrycia (fot. 10). Jak widać na fot. 9 i 10 w przykładowym dachu MWK jest ułożona dwa razy. Pierwszy raz – na więźbie dachowej jak normalna MWK, a drugi raz – pod blachą jako warstwa poślizgowa. Wielu dekarzy (stąd zdjęcia) zawsze proponuje klientom tę wersję w ramach odpowiedzi na trudne pytanie: a ile u Pana kosztuje wykonanie pokrycia? Najlepiej jest odpowiadać, pokazując wszystkie wersje – te najlepsze i najdroższe, a potem te podstawowe.

W powyższym tekście nie omówiłem ważnego wątku – wpływu kąta nachylenia połaci na zalecenia obejmujące szczegóły wykonawcze dotyczące podkładów i poszyć oraz ich wentylacji. Można z tym zagadnieniem zapoznać się w podanej poniżej literaturze.

Literatura:

[1] „Wytyczne dekarskie PSD. Zeszyt 1”, rozdz. 9 (2018) lub „Wytyczne dekarskie. Zeszyt 4” (2020).[2] „Rheinzink. Zastosowanie w architekturze”, 2003, str. 49, 61, 103, 104.

[3] E. Schunck, H.J. Oster, R. Bartel, K. Kiessl, „Atlas dachów. Dachy spadziste”, MDM, Cie-szyn 2005, str. 189,203, 209, 211, 239.

[4] „2008. Rheinzink. Instrukcja: Technika bla-charska – fachowe wykonanie detali”, str.5.

KRZYSZTOF PATOKA

ekspert z wieloletnim doświadczeniem współpracujący z Polskim Stowarzyszeniem Dekarzy; rzeczoznawca SITPMB przy NOT

Pod fotografią nr 2 komentarz przywołuje maty strukturalne grubości 7-15 mm…

Proszę o przykład maty strukturalnej o grubości 15 mm !!! Od kilku miesięcy szukam maty strukturalnej grubości 15 mm i nie mogę takiej grubości maty znaleźć i mam wątpliwość czy mata (oplot) nawet z membraną takiej grubości wokół istnieje … Proszę autorów publikacji o udowodnienie że podana informacja jest prawdziwa i tak grubość maty strukturalnej istnieje !!!!!

Poniżej odpowiedź autora tekstu.

Maty strukturalne są już stosowane ponad 50 lat. Na dachach w tym czasie były i są montowane różne ich odmiany. Stąd taka informacja pod zdjęciem. Wszystkie oferowane materiały budowlane podlegają zmianom i nie zawsze można kupić starsze lub rzadsze ich odmiany. Artykuł nie jest sponsorowany i zawarte w nim informacje nie podają aktualnych danych sprzedawanych produktów. Gdzie kupić określona matę to pytanie do handlowców i to oni powinni znać aktualną ofertę.

Witam,

Zwracam się z gorącą prośbą o pomoc w wybraniu prawidłowego sposobu planowanej renowacji istniejącego dachu. Budynek kostka 10x10m, dach dwuspadowy; długość rynny 10m (2 rynny); długość połaci około 5m, spadek około 5 stopni (8,6%);

Dach wykonany był w latach 1970-1980 i wykonany z następujących warstw: (stropodach nieocieplony)

– dwuteownik 200 co około 330cm

– łata 10×12 co ok. 90cm

– deskowanie 1′ (10cm szer.)

– suprema – grubość około 5cm

– szlichta betonowa około 2cm

– 3x papa na lepiku

Chcę zrobić renowację nie zmieniając istniejących warstw tylko położyć na tym co jest blachę trapezową – panele (system EVO firmy Glinmet).

Jaki powinnam zastosować system wsporczy pod blachę? czy można tylko na kontr-łatach? czy nie będzie skraplania? czy woda nie będzie się zbierała pomiędzy kontrłatami ( zależy mi na tym żeby nie podnosić za bardzo połaci – attyka w najwyższym miejscu ma obecnie około 25cm wysokości)

Nie miałam dotychczas problemów z dachem (raz tylko przeciekał i był uszczelniany lepikiem na zimno)

Będę bardzo wdzięczna za informacje co mam zrobić aby ustrzec się błędów i nie mieć w przyszłości problemów z konstrukcją wsporczą pod blachą.

Z góry – bardzo serdecznie dziękuję.

Jolanta