Dachowe tworzywa sztuczne

Podstawową wiedzą, jaką otrzymywali rzemieślnicy w szkołach (bez względu na wykonywany zawód) było materiałoznawstwo. Szewc uczył się o skórach, a stolarz o drewnie. Dla współczesnych zawodów budowlanych ta podstawowa wiedza bardzo się rozszerzyła. Szczególnie dotyczy to dekarzy, którzy posługują się większą ilością różnych typów materiałów niż jeszcze 30 lat temu. Dlatego warto zapoznać się z właściwościami powszechnie stosowanych tworzyw sztucznych.

Tekst KRZYSZTOF PATOKA

Na współczesnych dachach montuje się wiele elementów, które zbudowane są z materiałów określanych tworzywami sztucznymi. Najczęściej są to polimery syntetyczne, czyli tworzywa wytwarzane sztucznie (nazywane także plastikami).

Stanowią one grupę materiałów zbudowanych ze związków węgla, wodoru i innych pierwiastków niemetalicznych. Proces ich powstawania nazywany jest polimeryzacją i polega na łączeniu się jednakowych cząsteczek w większe dłuższe cząsteczki. Taka reakcja następuje stopniowo, czyli łączenie odbywa się jedno po drugim.

Na przykład: z etylenu powstaje substancja wielocząsteczkowa – polietylen. Do zapoczątkowania takich reakcji potrzebne są specjalne warunki, które są bardzo różnorodne w zależności od rodzaju łączących się cząsteczek. Czasami łączenia przebiegają tylko w podwyższonej temperaturze, a czasem niezbędne są katalizatory i wysokie ciśnienie.

Głównie zależy to od budowy cząsteczki monomeru, czyli substancji wyjściowej (na przykład etylenu). Podsumowując: z monomerów powstają polimery w reakcji nazywanej polimeryzacją. W ten sposób otrzymuje się takie tworzywa jak wspomniany już polietylen, polipropylen, poliwęglan, polichlorek winylu, polistyren, teflon (czyli policzterofluoroetylen), kauczuki syntetyczne, silikony i wiele innych.

Mają one wiele zastosowań w technice i stanowią sporą część produkcji przemysłowej i mają ogromne znaczenie gospodarcze. Istnieją również polimery naturalne występujące w organizmach żywych. Na przykład: białka, kwasy nukleinowe, kauczuk naturalny (czteropoliizopropen) i wiele, wiele innych.

Polimery syntetyczne, nazywane potocznie tworzywami sztucznymi, używane są do wytwarzania włókien syntetycznych, gumy, klejów, farb, powłok i wielu innych produktów. Są ważnymi surowcami dla współczesnego przemysłu, ponieważ wiele z nich odznacza się dużą wytrzymałością mechaniczną, porównywalną do wytrzymałości stali i jednocześnie dużą lekkością w porównaniu do metali, dobrymi właściwościami termoizolacyjnymi i elektroizolacyjnymi oraz odpornością chemiczną.

Z tego powodu bardzo wiele produktów i materiałów stosowanych na dachach to polimery syntetyczne. Do budowy dachów używane są najczęściej następujące tworzywa:

• polietylen (oznaczany skrótem PE) – z niego produkuje się folie osłonowe i paroizolacyjne, folie wstępnego krycia (FWK) oraz różne drobniejsze elementy;

• polichlorek winylu (PCW) – z niego powstają rynny i kominki, dachówki przejściowe itp. większe elementy oraz membrany wierzchniego krycia stosowane jako materiały hydroizolacyjne stosowane głownie na dachach płaskich;

• polipropylen (PP) – jest stosowany do produkcji wysokoparoprzepuszczalnych membran wstępnego krycia (MWK), kominków wentylacyjnych i odpowietrzających oraz wielu innych elementów;

• poliuretan (PU) – to głownie powłoki, farby i kleje;

• polistyren – z niego wytwarza się znane wszystkim styropiany, czyli polistyreny ekspandowane (oznaczane EPS) i ekstrudowane, zagęszczone, niedyfuzyjne (oznaczane XPS);

• silikony – też są polimerami krzemoorganicznymi.

Charakterystyka polimerów

Z cech polimerów, które najbardziej interesują dekarzy należy wymienić wytrzymałość mechaniczną i temperaturową. Co do odporności mechanicznej to wiadomo, że tworzywa wybierane przez producentów różnych akcesoriów dachowych mają ją na odpowiednim poziomie, dostosowanym do zastosowań. Rzadko odnotowuje się problemy z tego powodu.

Najwięcej fałszywych informacji krąży o wytrzymałości temperaturowej tworzyw sztucznych. Wiadomo, że podczas letnich upałów na dachach temperatury materiałów mogą być wysokie, a dekarze z tego powodu muszą pracować w rękawiczkach. Taki dyskomfort powoduje, że wielu z nich, gdy widzi uszkodzone tworzywa uważa temperaturę za główny powód takich efektów. W większości sytuacji nie mają racji. Wynika to z podstawowych cech tworzyw stosowanych na dachach. Rozkład takich polimerów następuje w temperaturach zdecydowanie wyższych niż te ekstremalne odnotowywane na dachach.

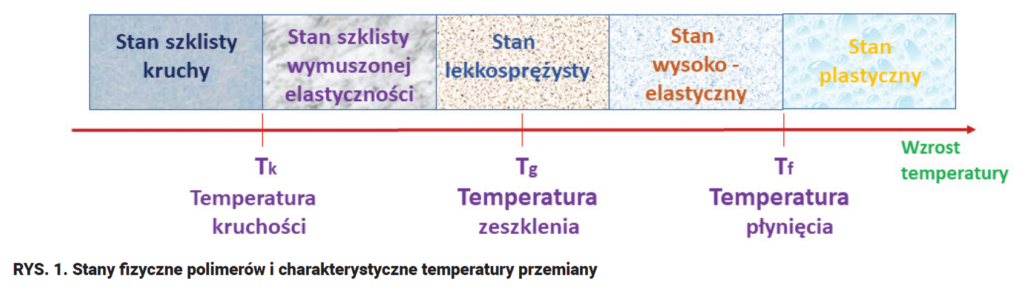

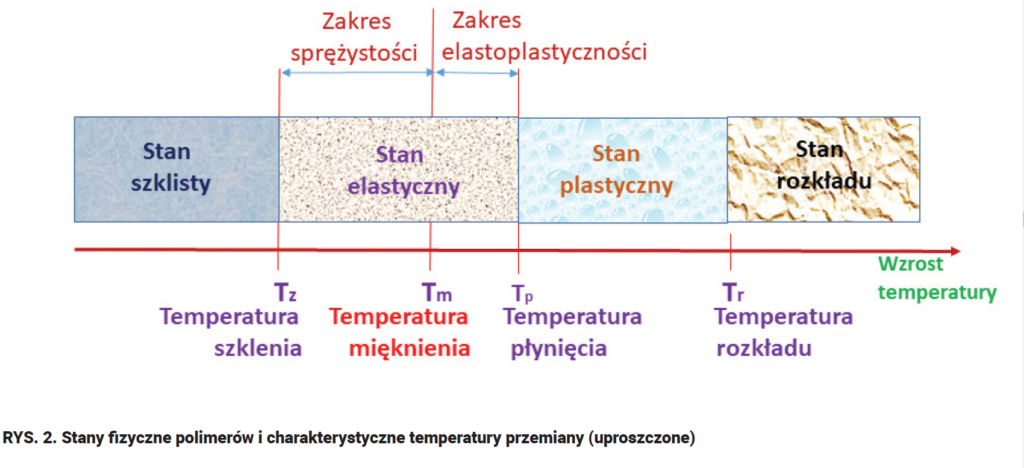

W zależności od temperatury, polimery mogą znajdować się maksymalnie w pięciu stanach fizycznych: szklistym kruchym, szklistym o wymuszonej elastyczności, lepkosprężystym, wysokoelastycznym oraz plastycznopłynnym. Z tego powodu wyróżnia się trzy podstawowe temperatury ich przemian:

Tk – temperatura kruchości,

Tg – temperatura zeszklenia,

Tf — temperatura płynięcia (rys.1).

Temperatura zeszklenia jest charakterystyczna dla każdego polimeru. Definiuje się ją jako temperaturę przejścia ze stanu wysokoelastycznego w stan szklisty obserwowaną podczas chłodzenia. Jest to kryterium stosowania polimerów i tworzyw sztucznych w warunkach normalnych. Ze względu na stopień uporządkowania struktury wewnętrznej wszystkie substancje stałe można podzielić na krystaliczne i bezpostaciowe (nazywane amorficznymi).

Substancje krystaliczne charakteryzują się regularnym ułożeniem atomów i cząsteczek. W związku z tym mają one ściśle określoną temperaturę topnienia, w której lepkość i gęstość zmieniają się gwałtownie. Bezpostaciowe substancje (amorficzne) stale miękną stopniowo podczas ogrzewania i przechodzą w ciecz w pewnym zakresie temperatury. Według tego podziału klasyfikuje się również polimery. Polimery o strukturze bezpostaciowej odznaczają się całkowicie nieuporządkowanym ułożeniem makrocząsteczek, a ich przemiany pod wpływem ogrzewania przebiegają w sposób stopniowy.

Stan krystaliczny polimerów występuje znacznie rzadziej niż amorficzny. Z tego powodu stosuje się jeszcze jedną klasyfikację temperaturową przeznaczoną dla polimerów amorficznych (bezpostaciowych). Jest nią temperatura mięknienia (Tm – rys.2).

Jest to wielkość umowna, która odpowiada temperaturze utraty sztywności polimeru. Jej znajomość jest ważna, ponieważ określa ona górną graniczną temperaturę praktycznego użytkowania tworzyw sztucznych. Niestety, jej wartość liczbową wyznacza się według kilku (umownych) metod. Dlatego różne źródła podają dla konkretnych tworzyw różne wielkości. Te różnice nie są wielkie, ale gdy chce się porównywać tworzywa, to występuje jeszcze jeden problem: jest ich wiele odmian. Prawie każdy polimer ma ich kilka. Z tego powodu można mieć problem w uzyskaniu odpowiednich informacji, ponieważ temperatury mięknienia tych odmian mogą się bardzo różnić. Jednak pewne uogólnione wartości mogą służyć do porównywania własności polimerów.

Na przykład: wiadomo, że większość polietylenów (PE) ma mniejszą temperaturę mięknienia niż polipropyleny (PP). Najniższe temperatury mięknienia wielu odmian polipropylenów nie są niższe niż 150-170°C. Natomiast niektóre odmiany polietylenów mają tą temperaturę zdecydowanie niższą: polietylen wysokociśnieniowy ma Tm na poziomie 80°C. Odmiana poliamid-6 ma Tm około 190°C, a polistyren ekspandowany (styropian!) – około 90°C. W praktyce został też uproszczony podział stanów fizycznych, odpowiadający wprowadzonym temperaturom przemian. Najczęściej stosowany podział przemian pokazuje rys. 2.

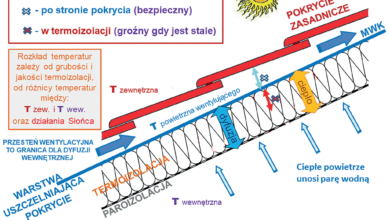

Opisane przemiany są dla termoplastów odmianami odwracalnymi i jeżeli podczas ogrzewania nie została przekroczona temperatura rozkładu (Tr) to schłodzenie termoplastów spowoduje ich powrót do poprzednich stanów fizycznych. Zjawisko to jest wykorzystywane w procesach produkcji wyrobów z tych polimerów. Warto o tym wiedzieć, że temperatury rozkładu (Tr) dla wszystkich odmian PE i PP są nie mniejsze niż 320°C. Tę wielkość powinni zapamiętać wszyscy ci, którzy twierdzą, że temperatury występujące na dachach rozkładają membrany (MWK) i folie wstępnego krycia (FWK). Oglądane po kilku latach eksploatacji uszkodzenia tych materiałów są wyłącznie efektem destruktywnego działania promieniowania ultrafioletowego (UV) zawartego w świetle słonecznym. MWK i FWK mają trudniejszą sytuację niż pozostałe produkty dachowe wytwarzane z tworzyw sztucznych, ponieważ są cienkie, przezroczyste i często występują w postaci niejednorodnych włóknin. Z tego powodu światło z promieniowaniem UV przechodzi przez całą ich masę (objętość). Dla innych tworzyw, stosowanych do produkcji elementów montowanych na dachach, zjawisko to jest mniej groźne, gdyż wszystkie te produkty są po prostu dużo grubsze i zwarte (jednolite) w masie.

Przeznaczenie polimerów

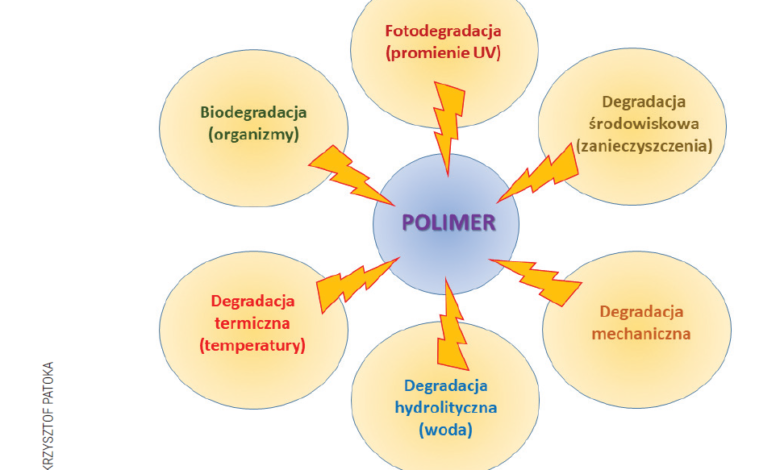

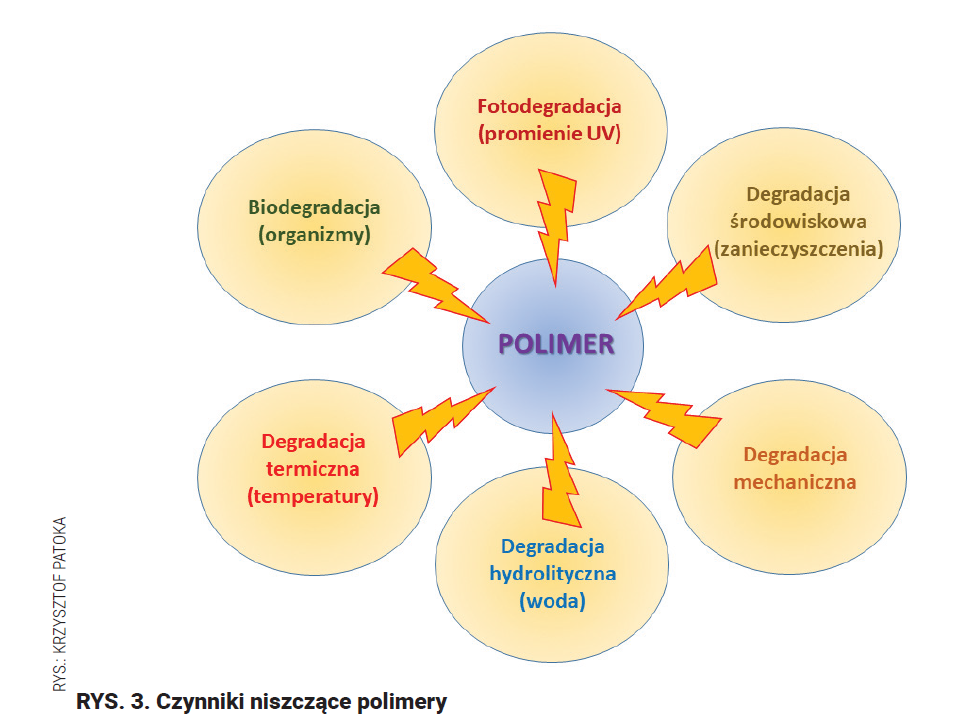

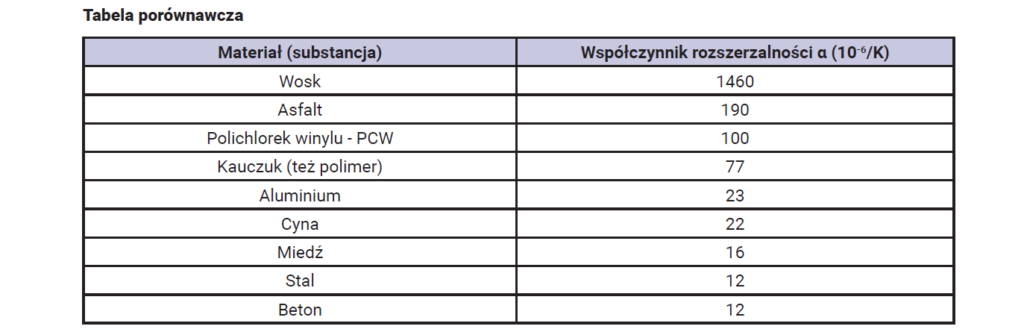

Każde z tworzyw sztucznych ma inną budowę i inne cechy. Z tego powodu występuje specjalizacja w ich zastosowaniach. Jedne są stosowane powszechnie w jednej dziedzinie, a w drugiej nie. Wynika to z różnej wrażliwości na działające na nie czynniki degradujące (rys. 3) oraz różne właściwości fizyczne (na przykład mechaniczne). Dla dekarzy ważną cechą polimerów jest ich rozszerzalność termiczna. Ta cecha jest najbardziej przez nich rozpoznana przez częste montowanie rynien. Dekarze mogą przekonać się, jakie to ma znaczenie przez łatwe porównanie zachowania się stali lub cynku (z tytanem) i PCW, które są materiałami najczęściej stosowanymi do produkcji systemów rynnowych. Jak wynika z tabeli porównawczej PCW ma ośmiokrotnie większą rozszerzalność termiczną niż stal i ma to znaczenie dla zalecanych sposobów montażu rynien i rur spustowych.

Jak się okazuje polimery w większości swoich odmian mają wysoką rozszerzalność termiczną. Również te stosowane do produkcji termoizolacji. Styropian (EPS) i sztywne pianki poliuretanowe (PUR, PIR) mają ją większą od stali 5-6 razy. Dekarze muszą o tym pamiętać, ponieważ ta cecha ma czasami wielkie znaczenie dla efektów ich pracy.

KRZYSZTOF PATOKA

Ekspert z wieloletnim doświadczeniem współpracujący z Polskim Stowarzyszeniem Dekarzy; rzeczoznawca SITPMB przy NOT