Materiał na sztywne poszycie

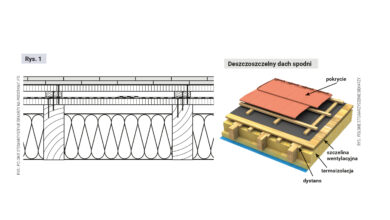

Sztywne poszycie robi się z desek, ale równie dobrze można zastąpić je płytami drewnopochodnymi.

Opracowanie IWONA SZCZEPANIAK

Konsultacja KRZYSZOF PATOKA

Fot.: IWONA SZCZEPANIAK

Deski. Zwykle wybiera się drewno sosnowe i świerkowe, które daje gwarancję, że poszycie będzie wytrzymałe, a dzięki dużej zawartości żywicy – również trwałe i odporne na zmiany temperatury i wilgotności. Rzadziej stosuje się drewno jodłowe i topolowe.

Do wykonania poszycia wykorzystuje się deski o szerokości 11-15 cm i grubości 20-30 mm. Powinny być one dobrze wysuszone, najlepiej przemysłowo do wilgotności 18%. Dzięki temu płaszczyzna poszycia jest równa i odporna na deformację. Niezależnie od gatunku, drewno powinno być zabezpieczone impregnatem zwiększającym jego odporność na pleśń, owady i ogień.

Deski mocuje się najczęściej prostopadle do krokwi. Pod dachówki bitumiczne łączone na pióro-wpust, a pod blachę płaską – z odstępami 2-5 cm (deskowanie ażurowe) lub półdeskowanie.

Płyty drewnopochodne. Zamiast tradycyjnych desek coraz częściej wykorzystuje się wodoodporne płyty MFP, wiórowe V-100 i OSB. Zdecydowanie łatwiej i szybciej można z nich ułożyć sztywne poszycie o bardzo równej powierzchni, która nie będzie się odkształcać pod wpływem zmian wilgotności. Ma to szczególne znaczenie dla gontów bitumicznych. Nawet niewielkie wybrzuszenia lub odstające krawędzie (klawiszowanie) są bowiem później widoczne na powierzchni pokrycia i mogące uszkodzić.

Fot.: PFLEIDERER

Płyty drewnopochodne mają zwykle grubość 15-18 mm. Najczęściej wykorzystuje się te o wymiarach 125 x 250 cm, ale można również kupić większe (na przykład 250 x 505 cm, które sprawdzą się przy kryciu dużych połaci) lub mniejsze (do dachów o skomplikowanym kształcie). Mogą mieć one krawędzie proste lub profilowane na pióro i wypust, co gwarantuje większą szczelność warstwy wstępnego krycia.

Płyt nie trzeba też impregnować. Ważne jest, aby przy ich stosowaniu sprawdzić minimalne rozstawy podparcia gwarantujące wymaganą wytrzymałość poszycia.

Alternatywą dla płyt jest sklejka wodoodporna. Ma ona większą wytrzymałość na zginanie niż płyta OSB, co pozwala na zastosowanie jej cieńszych odmian (około 12 mm). Jest to jednak rozwiązanie droższe.

Płyty mocuje się dłuższymi krawędziami prostopadle do krokwi. W kolejnych rzędach przesuwa się je względem siebie o rozstaw krokwi.