Błędy wykonawcze izolacja przeciwwodna

Podczas jej wykonania najczęstszą przyczyną popełniania błędów przez wykonawców jest brak znajomości stosowanych technologii i brak odpowiednio wykwalifikowanego zespołu pracowników.

Tekst ADAM CHOJNACKI, ROMAN KWIATKOWSKI

Większość producentów materiałów budowlanych, w tym również producenci materiałów izolacji przeciwwodnych dachów prowadzą szkolenia, a także publikują zalecenia, instrukcje i wytyczne dotyczące właściwego wykonywania prac montażowych. W opracowaniach tych zwykle drobiazgowo opisane są właściwości materiałów, zakres ich stosowania i sposób odpowiedniego wbudowania. Niestety, na budowach nierzadko mamy do czynienia z rutynowym podejściem do realizowanych prac, często nawet niezgodnym z zasadami sztuki budowlanej.

Szczelność. Właściwe wykonanie izolacji przeciwwilgociowej zwykle zależy od użycia specjalistycznego sprzętu. Każda technologia montażu pokryć: czy to mocowanych mechanicznie i łączonych na zakładach, klejonych, czy też zgrzewanych gorącym powietrzem, spalinami, bądź też zgrzewanych płomieniem, wymaga umiejętności zastosowania innego rodzaju urządzeń.

W technologiach klejonych brak szczelności połączeń wynika zwykle z niedostatecznej jakości przygotowania łączonych zakładów lub złych warunków atmosferycznych, w jakich są prowadzone prace.

Częściej jednak błędy towarzyszą wykonywaniu połączeń pasów izolacji przeciwwodnych z termozgrzewalnych materiałów bitumicznych, przede wszystkim pap. Przegrzanie ogniem z palnika masy asfaltowej może powodować utratę właściwości materiału izolacyjnego szybkie jego „zestarzenie”, a w ślad za tym brak szczelności izolacji. Takie ryzyko przegrzania praktycznie nie występuje przy zastosowaniu materiałów izolacyjnych zgrzewanych gorącymi spalinami lub gorącym powietrzem. Temperatury zgrzewania są tu zbyt niskie, aby doszło do uszkodzeń materiału izolacji przeciwwodnej dachu. Jednakże podczas każdego użycia urządzeń do zgrzewania, wykonawca musi zwracać uwagę, aby nie doszło do uszkodzenia warstwy izolacji termicznej, która w systemie dachu tradycyjnego umieszczana jest pod izolacją przeciwwodną.

Fot.: EKSPERTYZA AKADEMII DACHÓW PŁASKICH

Obróbki. Błędy popełniane są również przy uszczelnianiu detali. Na przykład brak przygotowania w podłożu odpowiedniego zagłębienia do montażu wpustu dachowego powoduje, że po położeniu izolacji woda nie spływa w całości z dachu, lecz pozostaje tuż przy odpływie. Z kolei zamontowanie wpustu dachowego zbyt blisko ściany attyki lub komina praktycznie eliminuje możliwość wykonania szczelnych obróbek tych elementów. Wtedy bywa, że wykonawcy sięgają po „metodę” doszczelniania tych miejsc różnego rodzaju kitami. Jest to zawodne i z pewnością nietrwałe.

Czasami wykonawcy zapominają o odpowiednim przygotowaniu – wyłagodzeniu – naroży wewnętrznych, utworzonych przez płaszczyznę dachu oraz ściany attyk i kominów. Powinny być one wykonane fasetami z zaprawy cementowej o promieniu co najmniej 5 cm lub przy zastosowaniu klinów ze styropianu, polistyrenu ekstrudowanego lub impregnowanego drewna. Jest to konieczne przy wykonywaniu izolacji z papy i zapobiega jej uszkodzeniom w miejscu załamania.

Organizacja prac. Ma duże znaczenie, gdyż czasami uszkodzenia powodują sami wykonawcy. Zdarza się, że oczyszczone i zagruntowane podłoże czeka dłuższy czas na położenie warstwy izolacji przeciwwodnej. Efektem jest zabrudzenie podłoża, które grozi nietrwałym połączeniem z izolacją przeciwwodną. Bywa też, że na dopiero co położonym pokryciu stawia się ciężkie butle gazowe, układa sprzęt lub w jego pobliżu wykonuje się obróbki elementów metalowych przy użyciu ostrych narzędzi bez odpowiedniego zabezpieczenia położonej izolacji przeciwwodnej dachu.

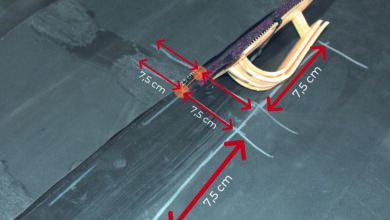

Zdarza się także podziurawienie izolacji pokrycia wkrętami przy późniejszym montażu obróbek blacharskich, czy też zbyt niskie (poniżej 20 cm od poziomu gotowego pokrycia) kołkowanie ocieplenia ścian attyk. Warto więc na koniec robót przeprowadzić próbę szczelności izolacji przeciwwodnej przez zalanie całego dachu wodą na czas co najmniej 3 dni.

Błędy wykonawcze – materiał

Współcześnie produkowane materiały do izolacji przeciwwodnej dachów zielonych lub pokrytych warstwą żwiru są zwykle dość zaawansowane technologicznie. Od wielu lat producenci nie ograniczają się do wprowadzania na rynek samodzielnie funkcjonujących produktów, ale oferują kompletne systemy izolacji oparte na kompatybilnych i wzajemnie uzupełniających się materiałach. Dlatego też dobra znajomość nowoczesnych technologii oraz stosowanie się do reguł właściwego ich montażu decydują o jakości prac realizowanych przez firmy wykonawcze.

Zamienniki materiałów. Błędem jest stosowanie „tak samo dobrych, ale tańszych” zamienników, czyli innych materiałów niż przewidziane przez producenta w określonym systemie lub dobranych i opisanych w dokumentacji projektowej. Zwykle taka zamiana nie jest poprzedzona dość wnikliwym sprawdzeniem, które pozwala ustalić czy właściwości materiałów zamiennych są całkowicie odpowiednie. Uzyskane „oszczędności” na różnicy w cenie materiału są zwykle pozorne i niewspółmierne do kosztów ewentualnych późniejszych napraw.

Fot.: EKSPERTYZA AKADEMII DACHÓW PŁASKICH

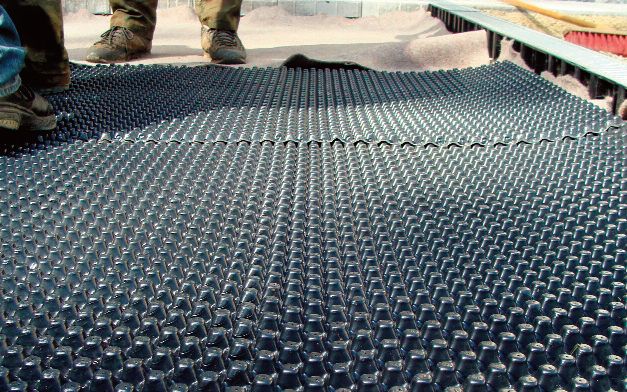

Geowłóknina. Izolacja przeciwwodna powinna być zawsze odseparowana od kolejnych warstw dachu. Układanie bezpośrednio na niej mat drenażowych, wysypywanie substratu glebowego, balastu żwirowego, ustawianie stopek płyt chodnikowych jest dużym błędem.

Folia przeciwkorzenna. Na dachach zielonych izolacja przeciwwodna powinna być zabezpieczona przed przerastaniem korzeniami. Tylko niektóre materiały izolacyjne są na to odporne, co zwykle producenci wyraźnie zaznaczają. Większość produktów nie ma jednak takich właściwości. Wykonawcy, którzy twierdzą, że folia profilowana (mata drenażowa) lub geowłóknina są wystarczającym zabezpieczeniem, narażają inwestora na kosztowne naprawy.

Fot.: GCL

Żwir. Na dachach balastowych (żwirowych), na których izolacja przeciwodna jest dociskana przez warstwę obciążającą, poważne konsekwencje niesie za sobą również brak ułożenia przez wykonawcę odpowiedniej masy balastu. Jego rodzaj i ilość powinna być obliczona, w zależności od obciążenia wiatrem i podana w dokumentacji projektowej. Masy balastu nie należy w żadnym razie zmniejszać ani zwiększać. W pierwszej sytuacji, aby nie doszło do awarii polegającej na poderwaniu warstw pokrycia, natomiast w drugiej – aby zbędnie nie obciążać konstrukcji.