Wymagające pokrycia płaskie – materiał, forma i szczelność.

Od kilku lat największym zainteresowaniem wśród osób decydujących się na budowę domu cieszą się pokrycia płaskie – dachówki ceramiczne bądź betonowe oraz blachodachówki. Montaż takiego pokrycia wymaga odpowiedniego obchodzenia się z materiałem, przygotowania dachu, a nawet eksploatacji. Dlaczego? Na co należy zwrócić uwagę?

Opracowanie IWONA SZCZEPANIAK

Aby pokrycie skutecznie chroniło wnętrza budynków przed czynnikami zewnętrznymi, jego montaż powinien być właściwie i starannie wykonany. Dotyczy to zwłaszcza pokryć płaskich z dachówek i blachodachówek, których formę w pewnym sensie „wymusili” na producentach inwestorzy. Przy ich kładzeniu należy zachować szczególną uwagę. Konsekwencją potencjalnych błędów może być nie tylko osłabienie parametrów technicznych pokrycia czy utrata jego funkcjonalności, ale również utrata gwarancji i nieatrakcyjny wygląd dachu.

Jakie są parametry płaskich pokryć dachowych?

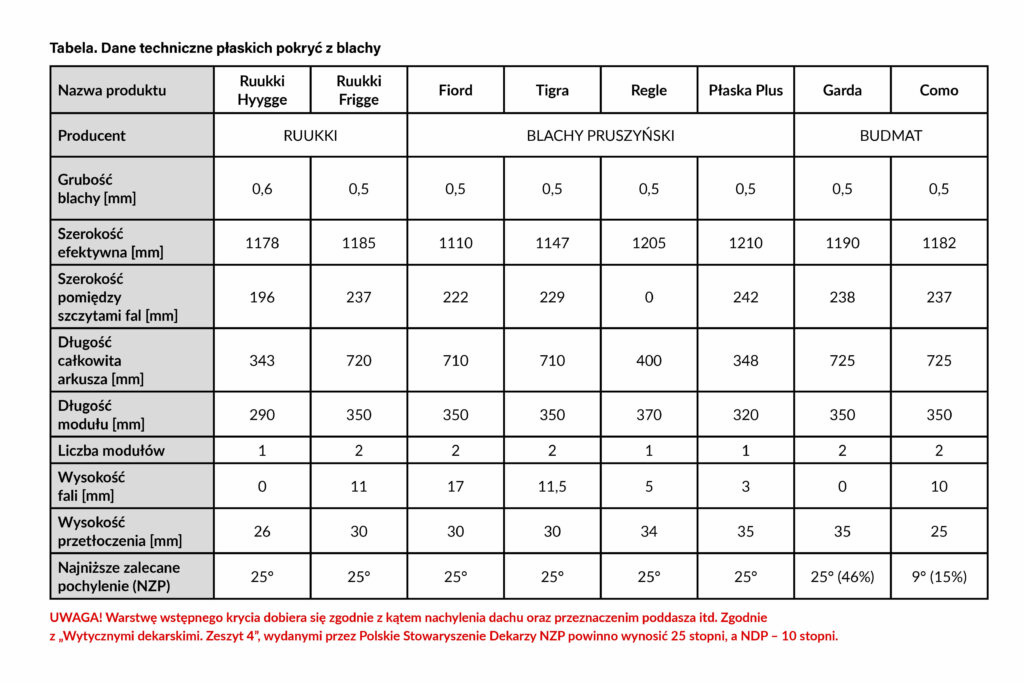

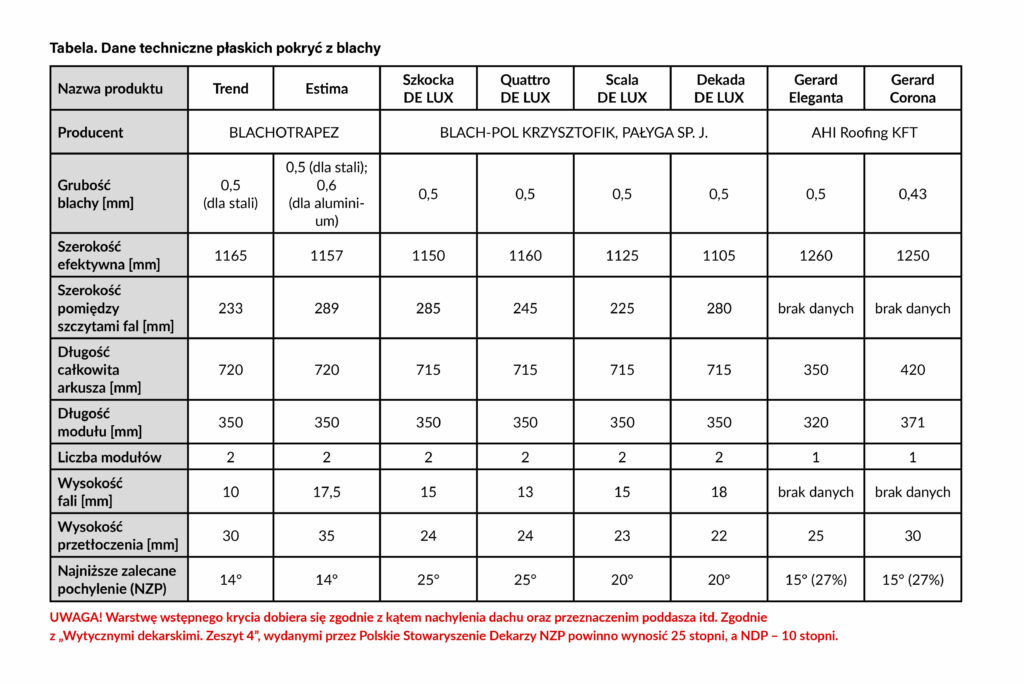

Producenci materiałów do krycia dachów nieustannie prześcigają się w pomysłach na ich ulepszenie. Oferują coraz większy wybór kształtów, formatów, powłok i kolorów. Taka różnorodność daje swobodę w wyborze pokrycia dachowego, ale czasem znacznie utrudnia podjęcie tej decyzji. Nie można też poprzestać jedynie na estetyce. Powinna iść ona w parze z jakością i funkcjonalnością, to cechy istotne już na etapie montażu. Pozwalają na uzyskanie najwyższych walorów estetycznych, dając przy tym gwarancję bezproblemowej eksploatacji dachu przez długie lata.

Duże znaczenie dla montażu ma sztywność materiału do krycia dachu. Pod tym względem nie ma większego problemu z dachówkami. Producenci ceramiki dachowej, która jest jednym z najstarszych materiałów do krycia dachów, proponują obecnie bardzo wiele nowoczesnych wzorów dachówek płaskich, które mogą występować w wielu odsłonach – zarówno takich, które tworzą kraciastą, wyrazistą strukturę linii, jak i zapewniających całkowicie płaską powierzchnię, poprzeplataną prostymi liniami. W mniej radykalnych wersjach nowoczesnego wykorzystania dachówek ceramicznych można napotkać także na dachówki reńskie, które mimo wielowiekowej tradycji wpisują się w nowoczesną stylistykę za sprawą wklęsłych, nieco ściętych załamań.

Niezależnie od modelu duże znaczenie dla dachówek ma ich grubość. Zmieniała się ona wraz z upływem czasu od antycznych, które miały 4 cm, przez 2,5-1,8 cm, aż po produkowane obecnie, zdecydowanie cieńsze – 0,5 cm. To jednak w zupełności wystarczy nawet w wielkim formacie. Sam materiał – ceramika lub beton – w procesie wytwarzania dachówek zapewnia im też najwyższą trwałość – i zmienia stosowane surowce w twardy, niezwykle odporny materiał, dzięki czemu pokrycia z nich wykonane nie odkształcają się.

Inną kwestią jest powierzchnia dachówek ceramicznych, która powinna być idealnie płaska. Trzeba jednak pamiętać, że ceramika jest materiałem naturalnym, więc podczas wypału dachówek, zwłaszcza wielkoformatowych, może się odkształcić. Zdarzają się więc partie z nierównościami powierzchni powstałymi w procesie produkcji.

Ze względu na specyfikę procesu produkcji ceramiki bywają również różnice odcieni barwy dachówek. I w jednej, i w drugiej sytuacji da się wymienić zamówione dachówki, ale to wydłuża czas budowy dachu. Można też spróbować posortować dachówki.

A jak jest z blachodachówkami? Powszechnie utarło się przekonanie, że każdy potrafi je ułożyć na dachu. Niestety, ta reguła nie dotyczy wszystkich modeli. Szczególnej uwagi wymagają modele o płaskiej powierzchni od umiejętnego postępowania zarówno podczas transportu na dach i montażu na połaci, jak i później – na etapie eksploatacji. Zacznijmy jednak od początku.

Dawniej blachodachówki były głównie cięte na wymiar i miały kształt falisty, były niesymetryczne dzięki czemu były wyposażone w rowki kapilarne, które pełniły funkcję podobną do profilowania w zamkach dachówkowych. Przez ostatnie lata producenci dachów stalowych stale ulepszają swoje produkty, zmieniając nie tylko ich wygląd, ale także format na łatwiejszy w montażu, magazynowaniu i bardziej ekonomiczny. Choć nowoczesne technologie pozwalają wykonać bardzo długie arkusze (do 16 m), to ogranicza się ich długość. Dlaczego? Wie to każdy dekarz, który pracuje z takim materiałem. Im arkusz dłuższy, tym większa jego praca termiczna po ułożeniu. Niełatwy jest też sam transport na dach takich długich arkuszy – mogą powodować uszkodzenia mechaniczne stwarzające ryzyko deformacji blachy i rozszczelnienia połączeń.

Niezwykle ważne dla blachodachówek są te ich przetłoczenia, które nadają im charakterystyczny kształt. Przetłoczenia te nie tylko pełnią funkcję estetyczną, ale także usztywniają blachę, zwiększając jej odporność na uszkodzenia mechaniczne oraz działanie silnych wiatrów. Ponadto, niektóre przetłoczenia ułatwiają odprowadzenie wody opadowej z połaci dachowej. O ich wysokości decyduje tłoczność blachy i rodzaj lakieru zewnętrznego. Trzeba też pamiętać, że blacha w kręgach ulega procesowi starzenia. Dlatego przed przystąpieniem do produkcji surowiec dostarczany z huty stali jest badany w laboratoriach producentów przy użyciu zaawansowanych urządzeń, takich samych jak te stosowane w hutach. W laboratoriach testuje się twardość lakieru oraz podatność na mikropęknięcia i zarysowania. Na podstawie wyników tych badań udziela się gwarancji na produkt.

Obecnie wśród producentów pokryć z blachy nie ma chyba firmy, która nie miałaby w swojej ofercie blachodachówek modułowych (panelowych). Od kilku lat wśród modułów królują modele z równą, płaską powierzchnią. Wiele wzorów przetłoczeń blachodachówki odnosi się bezpośrednio do kształtów dachówek płaskich, stanowiąc dla nich doskonałą alternatywę. Taka prosta i elegancka forma doskonale wpisuje się w nowoczesne trendy architektoniczne.

Długie pasy blachodachówki imitujące rzędy dachówek ceramicznych w połączeniu z płaską powierzchnią sprawiają, że dają one zupełnie nowe możliwości estetyczne. Nowoczesne blachodachówki wyróżniają się więc prostą fakturą, symetrycznym kształtem, niską falą (garbem) oraz nanofalą.

Jaki wpływ mają dekarze na tworzenie płaskich pokryć z blachy?

Współpraca dekarzy przy tworzeniu i ulepszaniu dachówek modułowych (panelowych) na dachy strome to praca zespołowa, która ma na celu poprawę każdego możliwego detalu tego wymagającego. Producenci organizują spotkania dla najlepszych dekarzy z branży oraz konstruktorów i projektantów.

Na spotkaniach są omawiane szczegóły, takie jak odpowiedni kształt nowego produktu, który ma zapewnić funkcjonalność, odpowiednie przeprofilowanie blachy, aby jej za mocno nie nadwyrężyć. Kształt dopasowujemy do aktualnych trendów. Każdy projekt blachodachówki modułowej przechodzi przez ręce specjalistów i szczegółowe testy w laboratorium. Przed zamówieniem matrycy ustala się czy dana blachodachówka ma być symetryczna czy też nie. Dla mnie największą zaletą blach modułowych jest ich montaż zaczynający się od góry, czyli od kalenicy, i schodzący swobodnie w stronę okapu. Dzięki temu mamy możliwość pracy stając cały czas na łatach.

Wojciech Rutkowski, Danza Centrum

Renomowani producenci we współpracy z mistrzami dekarskimi opracowują autorskie rozwiązania, dążąc do uzyskania jak najlepszych parametrów materiału, w tym jego wytrzymałości, sztywności i funkcjonalności. Na rynku można spotkać blachodachówki o pojedynczym, podwójnym i potrójnym przetłoczeniu, którego wysokość określa się w milimetrach. Najniższe z dostępnych obecnie na rynku produktów mają przetłoczenie poprzeczne o wysokości 22 mm, a wysokość fali jest blisko 0. To niewiele. W dodatku niektóre z profili dachowych są wyposażone w przetłoczenia optyczne usztywniające płaską część modułu. Ma to swoje konsekwencje: niskie przetłoczenia lub wręcz ich brak stwarzają ryzyko uszkodzenia blachodachówek i ich odkształcania. Dodatkowo zostały wyeliminowane rowki kapilarne, co utrudnia odprowadzenie z połaci wody opadowej. Dlatego oprócz typowych przetłoczeń niektóre modele blachodachówek są dostępne (oprócz wersji zupełnie gładkiej) z delikatną mikrofalą lub nanofalą, które zwiększają ich sztywność. Nawet moduły o niewielkich wymiarach wymagają więc umiejętnego obchodzenia się podczas transportu i montażu zgodnie z wytycznymi przygotowanymi przez ich producentów (o tym w kolejnym numerze „Naszego Dekarza”). Jeśli bowiem na te techniczne aspekty nałożą się powielane błędy montażowe, to mamy gotową receptę na przeciekający dach.

Co ma wpływ na szczelność płaskich pokryć?

Trzeba pamiętać, że żadne pokrycie nie jest w 100% szczelne. Dlatego każde wymaga wykonania warstwy wstępnego krycia, dobranej zgodnie z zasadą – im niższy kąt nachylenia połaci dachowej, tym powinno być ona szczelniejsza. Ze względu na wymaganą szczelność przegrody wskazane jest stosowanie membran ze zintegrowanymi paskami kleju. Alternatywą jest stosowanie taśm dwustronnie klejących do łączenia membran i specjalistycznych klejów. W przypadku mniejszych nachyleń wymagane jest dodatkowe zabezpieczenie dachu poprzez wykonanie szczelniejszego dachu spodniego (poszycie z desek lub płyt drewnopochodnych pokrytych papą lub odpowiednią membraną dachową). Dla szczegółów warto sięgnąć po „Wytyczne dekarskie. Zeszyt 4”, wydane przez Polskie Stowarzyszenie Dekarzy.

W pokryciach płaskich bardzo duży wpływ na szczelność mają zamki fabrycznie uformowane na krawędziach dachówek zakładkowych i blachodachówek modułowych. Dachówki mają zachodzące na siebie zakładki, wykonane na zasadzie wypełniających się rowków i żeberek w nakładanych w ustalonym ich położeniu. Zamki dzielą się na: pionowe znajdujące się na bokach dachówek (zamki boczne) i poziome tworzące połączenie dachówek w rzędach pokrycia, jakie tworzą (zamki górne). Zamek dwustronny tworzą zamki pionowy i poziomy (z boku).

Zamki w blachodachówkach są specjalnie projektowane dla każdego modelu, co stanowi wyzwanie przewidzenia ich funkcjonalności na dachu na wczesnym etapie projektu. Proces ten jest skomplikowany i długotrwały. Rozpoczyna się od burzy mózgów oraz spotkań w ściśle określonym gronie ekspertów, którzy badają potrzeby rynku i technologiczne aspekty projektu. Dopiero na tym etapie powstają wstępne rysunki i modele prototypów tworzone za pomocą różnych metod, takich jak druk 3D, wycinanie z styropianu lub płyty MDF, a czasem wyginanie z blachy za pomocą specjalistycznego parku maszyn lub ręcznie przy użyciu różnych narzędzi. Dopiero po wykonaniu prototypów ocenia się je pod kątem walorów estetycznych oraz rozwiązań technicznych, które mogą je udoskonalić lub nadać im wyjątkowe cechy techniczne.

Kolejnym krokiem jest wysłanie projektu do producenta maszyny, który sprawdza możliwości wyprodukowania maszyny profilującej zgodnie z założoną technologią. W pokryciach stalowych zwykle wykorzystuje się maszyny formujące profil na zasadzie roll formingu lub pras tłoczących. Niekiedy zaprojektowana konstrukcja profilu wymaga wykorzystania różnych technologii, co sprawia, że proces produkcji staje się wieloetapowy. Producenci maszyn oraz technolodzy zatrudnieni w tym procesie mają olbrzymią wiedzę w zakresie produkcji maszyn oraz metaloplastyki. Jest to istotne dla uniknięcia zbyt dużego rozciągania stali w procesie profilowania, co może prowadzić do ryzyka pękania. W chwili podjęcia decyzji o zamówieniu maszyny, producenci głównie bazują na wiedzy teoretycznej. Dopiero po wyprodukowaniu linii produkcyjnej pierwsze arkusze trafiają do laboratorium, gdzie są poddawane badaniom pod kątem uszkodzeń powłoki lakierniczej oraz rdzenia stalowego.

Jak testuje się płaskie modele pokryć z blachy?

Wyprodukowane pierwowzory modeli płaskich blach montuje się na dachach testowych, gdzie sprawdza się ich montaż oraz szczelność przy różnych kątach nachylenia. Zwykle testy i konsultacje przeprowadzane są przez zespoły złożone z ekspertów technicznych i mistrzów dekarstwa współpracujących z producentem. Proces ten czasem wymaga wprowadzenia korekt w konstrukcji profilu oraz ewentualnej wymiany lub korekty sekcji maszyn profilujących. Jeśli okaże się, że korekta jest niezbędna, proces ten może się okazać zaraz po zakupie maszyny, jednym z bardziej kosztownych etapów wprowadzenia nowego produktu na rynek. Dopiero uzyskane pozytywne wyniki testów pozwalają na zamknięcie tego etapu i przejście do kolejnego, czyli przygotowania dokumentacji technicznej, certyfikującej oraz marketingowej, niezbędnej do wprowadzenia nowego modelu do sprzedaży.

IWONA SZCZEPANIAK

Inżynier budownictwa; autorka wielu publikacji w magazynach budowlanych, między innymi „Architektura-murator”, „Budujemy dom”, „Ładny dom”. Od 2017 roku redaktor naczelna magazynu „Nasz Dekarz” oraz portalu naszdekarz.com.pl. Regularnie uczestniczy w branżowych szkoleniach i konferencjach, w opracowaniach korzysta też z praktycznej wiedzy wykonawców.